水泥生产入磨水份一般控制多少

控制水分对于水泥生产不得不提的几点物料

2020年1月3日 水分的存在对原料的易磨性的影响中,当物料水分达到一定比例时,它就成了影响物料易磨性及磨机台时产量的主要因素,在生产控制中物料水分受到进厂原燃材 水分的存在对原料的易磨性的影响中,当物料水分达到一定比例时,它就成了影响 水泥水分含量的检测与控制 2007年4月5日 条 为加强水泥企业管理,不断提高水泥产品质量,根据《中华人民共和国产品质量法》和水泥及硅酸盐水泥 熟料 标准,参照GB/T19000ISO9000族标准,制 水泥企业质量管理规程2007年11月12日 水泥生产的质量控制与管理 生产中的质量管理,包括从原料进厂,一直到成品出厂以前整个生产过程中的质量把关和质量控制工作。 生产质量控制是生产质量管 水泥生产的质量控制与管理

.jpg)

9水泥生产质量控制汇总 百度文库

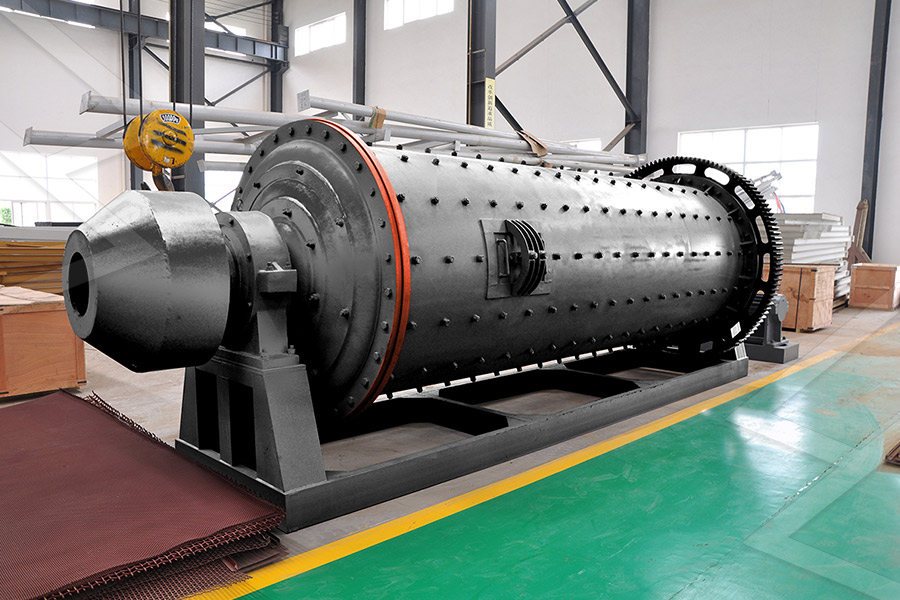

水泥生产质量控制主要做好两方面的工作: 一是控制窑磨在指标控制范围内的正常运转, 二是控制好原料、燃料、混合材料、生料、熟 料及水泥的质量,保证水泥生产按质量要求 2023年11月9日 从 表1统计数 据可知,当入 磨 物料 综 合水分 较低(≤15%),在10%~13%时,管磨机产量较高,达到73t/h。随着入磨物料综合水分的增加,管磨机产 入磨物料温度与水分对水泥粉磨产质量的影响生产综合过程2008年5月25日 在水泥生产过程中,由于入磨物料水分、粒度、质量(熟料易磨性、温度、强度)、水泥磨状况和岗位操作等因素的影响,会造成水泥质量出现较大的波动,而且 谈老水泥磨操作管理对产量质量的影响水泥网答:严格控制入磨物料的水份是为了保证磨机正常操作、配料的准确和提高磨机的产、质量。 当物料含水量大时,磨内细粉易粘附在研磨体和衬板上,使粉磨效率降低,严重时会使 水泥磨基础知识 百度文库

.jpg)

影响水泥质量的因素有哪些,水分应该控制多少范围内较好

2020年3月12日 因此严格控制出磨水泥的水分至关重要。 在水泥生产过程中有多种因素制约着水泥的正常生产,譬如原燃材料的质量、工艺设备状况、人员素质等,其中物料水 2019年4月15日 水分的存在对原料的易磨性的影响中,当物料水分达到一定比例时,它就成了影响物料易磨性及磨机台时产量的主要因素,在生产控制中物料水分受到进厂原燃材 水泥水分含量的检测与控制物料生产硅酸盐水泥的主要原料为石灰原料和粘土质原料,有时还要根据燃料品质和水泥品种, 掺加校正原料以补充某些成分的不足,还可以利用工业废渣作为水泥的原料或混合材料 水泥生产全程解析:从原料到成品的工艺流程与质量控制7出磨水泥MgO含量的控制 生产硅酸盐水泥和普通水泥时,对出磨水泥中的MgO含量应每日测定一次,水泥中的MgO含量月平均在3%以下的企业允许不测,控制熟料MgO含量的水泥企业,每天取入磨 熟料平均样测MgO含量。对于姚电水泥待试生产之后总结 水泥生产过程质量管理 百度文库

生料制备及生料立磨操作系统控制参数水泥

2019年4月18日 生料制备是水泥生产 的个环节,也是最基础的环节。生料质量的好坏直接关系到孰料、水泥质量的好坏。中控是生产系统的核心,控制整个生产质量、能耗、磨耗的关键岗位。要想成为一名合格的中控生料磨操作员就应该要有一个正确的操作 水泥入磨综合水分计算 原材料 PC325 PO425 合计 品种 进厂水份(%) 原材料实际使用 原材料实际含水 原材料实际使用 原材料实际含水 原材料实际使用 原材料实际含水 量(t) 量(t) 量(t) 量(t) 量(t) 量(t) 煤矸石 43 15300 658 50000 2150 653水泥入磨水分计算 百度文库2015年1月23日 水泥入磨物料水份控制为多少最佳熟料和石膏基本可以不用管,主要是混合材水分,一般还是控制到1% 左右 生产325R水泥时入磨物料的粒度是多少? 水泥立磨危险有害因素及预防措施 6水泥入磨物料水份控制为多少最佳 百度知道2024年1月6日 131磨机喂料粒度及物料水分控制 不好,经常出现饱磨,而被迫减产或止料,磨机不能恒定喂料量,配料控制不准 112对破碎粒度的管理现状国内水泥企业一般规定,用于球磨机的物料,破碎后的产品粒度小于25mm(根据国外资料,生料管磨 水泥新型干法生产精细操作与管理 百家号

干法生产为什么要控制入磨物料平均水分? 百度知道

2018年1月16日 在干法粉磨时,少量水分对磨机生产有好处:会降低磨内物料温度升高,对锟式磨,少量水分对稳定料床有益和形成料饼有利。干法生产要控制入磨物料的水分的原因是:保证磨机的正常操作 少量水对生产有益,但过量,会影响生产。2012年9月28日 水泥的出磨温度,是水泥粉磨质量控制的一个重要技术指标。采用球磨机进行水泥粉磨的过程中,会有大部分机械能转化成热能,使得磨机内温度升高。磨内温度过高会引起石膏脱水成半水石膏,甚至产生部分无水石膏,引起水泥假凝,影响水泥质量,而且容易使入库水泥结块,同时,磨内温度升高 水泥磨内温度升高的原因分析及应对措施水泥网水泥生产工艺流程简述 稍微了解水泥生产工艺的人,提到水泥的生产都会说到“两磨一烧”,它们即是: 生料制备、熟料煅烧、水泥粉磨。 水泥:凡细磨物料,加适量水后,成塑性浆状,即能在空气硬化,又能在水中硬 化的水硬性胶凝材料,并能把沙石等材料牢固地胶结在一 水泥生产全程解析:从原料到成品的工艺流程与质量控制2017年12月20日 0 前言 水泥生料质量控制是一个复杂的难度又很高的工程,是几十年来众多专家和企业技术人员一直研究和共同关心的问题,最终目的就是保证出磨生料率值合理与稳定,为实现旋窑的优质高产提供基础上的保障。技术 水泥生料质量控制流程图解与点评

物料水分对水泥生产的影响熟料

2019年9月27日 公司有70多种水泥助磨剂配方,客户独享47副水泥助磨剂配方。在水泥生产过程中有多种因素制约着水泥的正常生产,譬如原燃材料的质量、工艺设备状况、人员素质等,其中物料水分对水泥生产的影响 2009年9月18日 绝大多数水泥厂,水分一般都控制在10% 左右。所以挥发分含量越高,细度越细,煤粉越容易燃烧。当水泥厂选定某矿点的原煤作为烧成用煤后,在挥发分、灰分基本固定的情况下,只有改变煤粉细度才能满足特定的燃烧工艺要求。然而煤粉磨得 预分解窑煤粉细度控制原则 水泥网(3)入磨物料的水份。对于干磨法来说,入磨物料的水份对磨机的产、质量影响很大,入磨物料的水份越高,容易引起饱磨或糊磨,降低粉磨效率,磨机产量越低。因此,含水份较大的物料,入磨前的烘干是十分必要的。 (4)入磨物料的温度。水泥磨衬板教材[1] 百度文库4、加强对出磨生料水分的测定和控制 物料水分对水泥生产和质量控制有较大影响,应加强检测和控制,并采取相应措施。生料水分越大,对生料化学分析结果影响也越大。生料含水分越高,其含水生料化学组成和干料结果(真值)比较,就越低。论水泥生产过程的质量控制 百度文库

新型干法水泥生产基本知识百度文库

③新型干法厂的生料烘干磨机其入磨物料水份最大能到8%,一般应控制在5% 之内。烧成系统不正常运转时的调控①在窑内烧成带与放热反应带交界处,所形成的后结圈称为熟料圈。②硫碱圈的处理方法是开大排风、提 出磨水泥的质量控制汪一贵四、混合材掺加量的控制水泥生产 ,由于混合材料的掺入,一方面可以改善水泥的某些性能,增加水泥产是一,降低水泥成本。另一方面可以减小环境污染,变废为宝,既能提高经济效益,又可提高社会效益。我们两面台水泥 出磨水泥的质量控制汪一贵 百度文库2008年6月16日 第9章水泥生产质量控制本章学习要点水泥生产质量控制主要做好两方面的工作:一是控制窑磨在指标控制范围内的正常运转,二是控制好原料、燃料、混合材料、生料、熟料及水泥的质量,保证水泥生产按质量要求进行,保证出厂水泥质量的优质稳定,实现优质高产、低消耗。水泥工艺技术精讲 第9 章 水泥生产质量控制 豆丁网(3)入磨物料的水份。对于干磨法来说,入磨物料的水份对磨机的产、质量影响很大,入磨物料的水份越高,容易引起饱磨或糊磨,降低粉磨效率,磨机产量越低。因此,含水份较大的物料,入磨前的烘干是十分必要的。 (4)入磨物料的温度。水泥粉磨工艺技术 百度文库

煤粉细度的控制原则与预分解窑的操作特点生料

2019年1月23日 但是煤粉水分高了,煤粉松散度差,煤粉颗粒易粘结使其细度变粗,影响煤粉的燃烧速度和燃尽率;煤粉仓也容易起拱,影响喂煤的均匀性。生产实践证明,入窑煤粉水分控制≤10%对水泥生产和操作都是有利的。 二、预分解窑的操作特点 21 烧成带较长,窑速2021年6月21日 物料的易磨性 入磨物料粒度对台时产量的影响 水泥粉磨设备的影响 生产控制的影响 生产工艺的影响 顺利进 行;入磨物料还有少量水分可以降低磨 内温度,并有利于减少静电效应,提高 粉磨效率。入磨水分一般应该控制在 10~15 水泥粉磨工艺 百度文库水泥生产过程质量管理5出磨水泥SO3含量的控制石膏(水泥中SO3含量的主要来源)在硅酸盐水泥中的作用主要是调节凝结时间,同时对水泥强度的发挥也起着重要作用。 当水泥中SO3含量不足时,不能抑制水化铝酸钙所引起的快凝现象。但是当水泥中SO3 水泥生产过程质量管理 百度文库2022年11月3日 水泥细度直接影响着水泥的凝结、水化、硬化和强度等一系列物理性能。我国水泥标准规定水泥产品的细度 008mm方孔筛筛余不得超过10%。 控制细度的方法简单易行,在一定的粉磨工艺条件下,水泥强度与其细度有着一定关系。关于水泥细度控制与粉磨工艺改造 百家号

入磨物料综合水分高对水泥强度的影响生产

2019年9月24日 入磨综合水分控制13%,用冷熟料配料,出磨PO425水泥温度在90℃,其存放7d后的3d抗压下降10MPa、28d抗压下降16MPa。显然,生产PC325水泥时的入磨物料综合水分和出磨水泥水分均高于生产PO425水泥的,所以存放7d后,PC325水泥3d和28d强度降幅 2017年11月20日 0 引言 生料料耗是水泥厂及日常生产管理重要参数之一,目前大中型企业及新型干法水泥占98%,其各类单耗、成本、消耗量、产量等统计指标是通过人工用尺盘库和料耗等换算、验算修正得岀。当前水泥工业若干误区及其探讨(一)——论生料料耗计算 2020年3月12日 影响水泥质量的因素很多,熟料强度的高低,水泥的比表面积、颗粒级配、圆柱度、混合材掺加量等,其中水泥水分的影响也是至关重要的,水泥水分必须严格控制在一定合理的范围内。某水泥企业在生产PO425水泥时,为了降低出磨温度,在物料入磨皮带上喷水,同时增加磨内喷水装置,化验室 影响水泥质量的因素有哪些,水分应该控制多少范围内较好 2009年2月11日 由于吨熟料耗生料指标与生料产量指标在生产环节上的承接关系,在实践中,吨熟料耗生料指标有两种计量模式:种是以湿基物料消耗量计量;第二种是以入窑生料或出磨生料计量。 显然,按种模式计算的吨熟料耗生料指标明显大于第二种模式计算的吨熟料耗生料指标,而且物料水分越大 吨熟料耗生料指标的机理分析及应用 水泥网

提高水泥磨产量的方法 百家号

2022年6月7日 入磨物料综合水份一般控制在 1%~15%,当水份超过4%~5%时,影响磨产量20%,是因为当物料水份大时,造成磨内蒸汽增多,物料易黏附钢球上,易堵塞隔仓板篦缝,使磨内通风,走料不畅,大大降低了磨机粉磨效率,易造成磨机进风口及进静向叶片堵塞,通风不畅,使主收尘效果变差(出现糊 2007年12月29日 水泥磨的钢球级配 众所周知,磨机的台时产量与许多因素有关,如粉磨工艺流程及其配套辅机(选粉机,磨前预破碎机等)的性能、入磨物料 的特性(品种及其配比、粒度大小、综合水份、易磨性等)、细度、磨内通风、隔仓板的形状及位置、衬板的工作形状水泥磨技术参数精 百度文库2020年3月4日 (4) 实际生产中对煤高内水的处理方法可以从煤的搭配使用,煤磨烘干取风工艺,改善磨机系统内的热交换能力,提高烘干用废气的温度,防止磨内漏风,最大限度的控制出磨煤粉水分,并结合相关理论曲线,合理控制出磨风温,保证煤粉水份在合理范围。煤粉水份对水泥熟料生产线烧成系统的影响分析内水2007年12月29日 4213 水泥磨的钢球级配 3.0m×13m高细水泥磨提高水泥颗粒级配的效果 首先根据入磨物料粒度来确定磨机各仓的平均球径,再根据粉磨工艺流程来确定磨机的填充率及装载量,再以装载量、平均 球径来反推出各种规格的钢球级配。水泥磨技术参数(精) 百度文库

.jpg)

水分的变化对生料产、质量控制的影响及处理方法 豆丁网

2009年5月24日 出料生料控制的检验,大多数水泥厂均是带水分测定Tc、Fe2O3。并进行生产控制的,而化学全分析 时一般都对样品先烘干再进行检验,这就导致同一试样因水分不同而使Tc值的控制值T与分析值T′间 存在差值。分析值T总要高于控制值T′,两者的关系如下: T′2020年3月17日 四:水泥水分检测方法 干燥箱法也叫烘箱干燥法或热解失重法。试样在105±2℃烘箱内,常压下烘干,直至恒重,丢失的重量为水分。即通过计算样品干燥前后的重量差,计算出含水率或105℃下挥发物含量,分常压干燥法和减压干燥法两种,其原理 水泥检测水分的目的及检测仪器 知乎粘土中一般均含有碱,它由云母及长石等风化、伴生、夹杂而带入,含碱量过高时对水泥窑的正常生产和熟料质量及水泥性能均有不利的影响。 如:锻烧操作困难、料发粘、热工制度不易稳定;熟料中 ,f'CaO 增加,硅酸三钙含量减少,在悬浮预热器中容易结皮堵塞,使水泥急 水泥生产中的原料说明百度文库2018年2月24日 加强磨机内通风,可减少磨机内缓冲现象,有利于加快磨机内物料流速,降低磨内温度,可起到提高磨机产量的作用,球磨机内风速一般应控制在09~11 m/s的范围内,如果磨机内风速过低,细粉不能及时出磨,造成过粉磨现象,会大大降低粉磨效率。【干货】水泥工业粉磨系统的节电方法

.jpg)

第七章水泥生产的质量控制 百度文库

严格控制出磨水泥的各项质量指标 严格出磨水泥入库制度 出磨水泥要有一定的库存量 出磨水泥不得在磨尾直接包装、散 入磨水分 <5% <3 M 指标(%) <50 原 解决 因 措施 配料不当,KH过高; 煤与生料配比不均匀、不 准确,煤质波动大或煤粒 过粗 答案:水泥含水率高低都不要,水泥是有一个标准的,控制在合理的范围之内可以,水泥水分仪深圳艾格瑞更多关于水泥生产入磨水份一般控制多少的问题>> 生料磨入磨水份是多少日产5000吨熟料水泥生产线生料立磨的常见故障磨碎。在磨内流动速度加快,会。水泥水泥生产入磨水份一般控制多少2021年1月23日 出磨水泥水分<06%。(3)调整磨机研磨体级配,优化工艺参数,加强磨内通风,缩短物料在磨内停留时间,减少过粉磨现象,控制出磨水泥<3 μm的超细颗粒含量在15%左右。43 降低入库水泥温度 (1)严格控制入磨熟料温度,超过100 ℃的熟料不能运 水泥强度异常下降的原因及解决措施 知乎2019年9月23日 在水泥工业生产中 ,粉磨系统的电耗约占水泥 生产综合电耗的 60 %~70 % ,因此 ,近十年来 ,如何 降低粉磨系统的综合电耗、提高粉磨效率等问题 ,成 为人们关注的焦点。粉磨系统节能改造的措施很 多 ,如开发应用新型粉磨设备、增设磨前预碎、高效 选粉机等。关于入磨物料粒径最佳值的探讨水泥

CFB石灰石脱硫剂制备——磨机公众号12.8 推送案例(8)51.jpg)

水泥生产的质量控制与管理

2024年8月23日 生料制备过程的质量控制项目有: 1、入磨物料的配比: 2、入磨物料的粒度:与磨机类型、规格有关,一般25~30mm左右 3、入磨物料的水分:与磨机类型有关 一般:干法球磨机≤10%~20% 烘干兼粉磨系统≤60% (二)、出磨生料控制项目在日常工作中,搞好原材料的预均化,控制入磨物料的水分,经常抽查入磨物料的下料量等,都是减小生料成分的波动,提高出磨生料合格率的具体措施。 12生料制备过程中的质量控制的重要项目 (1)入磨物料的水分和粒度生料的质量控制概要百度文库7出磨水泥MgO含量的控制 生产硅酸盐水泥和普通水泥时,对出磨水泥中的MgO含量应每日测定一次,水泥中的MgO含量月平均在3%以下的企业允许不测,控制熟料MgO含量的水泥企业,每天取入磨 熟料平均样测MgO含量。对于姚电水泥待试生产之后总结 水泥生产过程质量管理 百度文库2019年4月18日 生料制备是水泥生产 的个环节,也是最基础的环节。生料质量的好坏直接关系到孰料、水泥质量的好坏。中控是生产系统的核心,控制整个生产质量、能耗、磨耗的关键岗位。要想成为一名合格的中控生料磨操作员就应该要有一个正确的操作 生料制备及生料立磨操作系统控制参数水泥

水泥入磨水分计算 百度文库

水泥入磨综合水分计算 原材料 PC325 PO425 合计 品种 进厂水份(%) 原材料实际使用 原材料实际含水 原材料实际使用 原材料实际含水 原材料实际使用 原材料实际含水 量(t) 量(t) 量(t) 量(t) 量(t) 量(t) 煤矸石 43 15300 658 50000 2150 6532015年1月23日 水泥入磨物料水份控制为多少最佳熟料和石膏基本可以不用管,主要是混合材水分,一般还是控制到1% 左右 生产325R水泥时入磨物料的粒度是多少? 水泥立磨危险有害因素及预防措施 6水泥入磨物料水份控制为多少最佳 百度知道2024年1月6日 131磨机喂料粒度及物料水分控制 不好,经常出现饱磨,而被迫减产或止料,磨机不能恒定喂料量,配料控制不准 112对破碎粒度的管理现状国内水泥企业一般规定,用于球磨机的物料,破碎后的产品粒度小于25mm(根据国外资料,生料管磨 水泥新型干法生产精细操作与管理 百家号2018年1月16日 在干法粉磨时,少量水分对磨机生产有好处:会降低磨内物料温度升高,对锟式磨,少量水分对稳定料床有益和形成料饼有利。干法生产要控制入磨物料的水分的原因是:保证磨机的正常操作 少量水对生产有益,但过量,会影响生产。干法生产为什么要控制入磨物料平均水分? 百度知道

水泥磨内温度升高的原因分析及应对措施水泥网

2012年9月28日 水泥的出磨温度,是水泥粉磨质量控制的一个重要技术指标。采用球磨机进行水泥粉磨的过程中,会有大部分机械能转化成热能,使得磨机内温度升高。磨内温度过高会引起石膏脱水成半水石膏,甚至产生部分无水石膏,引起水泥假凝,影响水泥质量,而且容易使入库水泥结块,同时,磨内温度升高 水泥生产工艺流程简述 稍微了解水泥生产工艺的人,提到水泥的生产都会说到“两磨一烧”,它们即是: 生料制备、熟料煅烧、水泥粉磨。 水泥:凡细磨物料,加适量水后,成塑性浆状,即能在空气硬化,又能在水中硬 化的水硬性胶凝材料,并能把沙石等材料牢固地胶结在一 水泥生产全程解析:从原料到成品的工艺流程与质量控制2017年12月20日 0 前言 水泥生料质量控制是一个复杂的难度又很高的工程,是几十年来众多专家和企业技术人员一直研究和共同关心的问题,最终目的就是保证出磨生料率值合理与稳定,为实现旋窑的优质高产提供基础上的保障。技术 水泥生料质量控制流程图解与点评